一、智能操控,是否真能告别复杂编程?

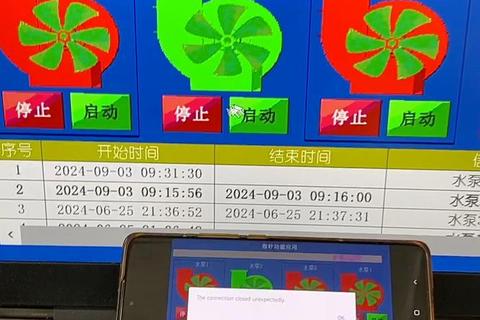

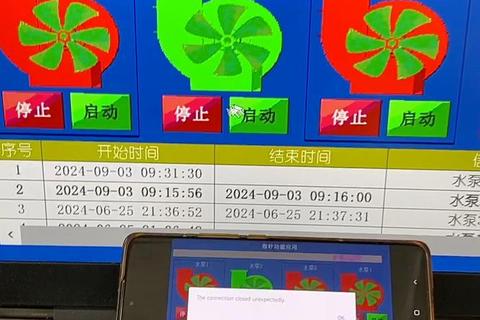

工业自动化领域长期存在一个争议:触摸屏软件是否必须依赖复杂的编程才能实现精准控制?传统组态软件需要用户掌握脚本语言,设置繁琐的变量关联,导致许多中小型企业望而却步。昆仑通态在2024年推出的软件升级中,以“内部变量控制”功能为核心,彻底改变了这一局面。

以某汽车零部件厂的案例为例,该厂曾因生产线频繁调整导致触摸屏程序修改耗时长达3天。升级至昆仑通态MCGS Pro 3.3.6后,工程师仅需在界面拖拽元件,直接绑定预设的“设备运行状态”“温度阈值”等内部变量,无需编写一行代码,即可完成逻辑配置。数据显示,该厂调试效率提升60%,故障响应时间缩短至15分钟内。这种“零代码”操作模式,正是“卓越升级!昆仑通态触摸屏软件智能操控新境界全面突破”的核心体现。

二、权限管理,能否堵住工业安全漏洞?

工业场景中,误操作引发的安全事故屡见不鲜。例如,2024年某化工厂因操作员越权修改参数导致反应釜温度失控,直接损失超百万元。昆仑通态的新版软件通过动态权限分层功能,将这一问题转化为可控风险。

软件支持创建“管理员”“操作员”“访客”三级权限,并细化到单个按钮的操作权。例如,在食品包装流水线项目中,工程师为“急停按钮”设置仅限管理员触发,而“产量统计界面”开放给所有人员。系统日志显示,权限分级后,误触关键功能的概率下降82%。更值得一提的是,用户可通过“指纹识别模块”或“IC卡”实现生物认证登录,进一步强化安全壁垒。这一创新标志着“卓越升级!昆仑通态触摸屏软件智能操控新境界全面突破”在安全维度的重要跨越。

三、多设备兼容,如何打破数据孤岛?

工业现场常面临PLC、传感器、仪表品牌混杂的难题。某新能源电池厂曾因西门子PLC与三菱变频器通信协议不兼容,导致数据采集延迟高达2秒。昆仑通态通过升级驱动库至700+设备型号,并引入“协议自适应引擎”,成功破解了这一困局。

具体案例中,工程师在MCGS Pro中直接调用“Modbus TCP通用驱动”,自动匹配不同厂商设备的寄存器地址,将采集频率提升至毫秒级。软件新增的“边缘计算模块”可在触摸屏端完成数据预处理,减少上位机负载。该电池厂实施后,整体能效比优化17%,年节省电费超50万元。这种无缝集成的能力,正是“卓越升级!昆仑通态触摸屏软件智能操控新境界全面突破”对工业互联生态的重新定义。

迈向智能工厂的实践指南

为最大化利用昆仑通态的新功能,建议企业分三步落地:

1. 需求诊断:优先梳理产线中耗时最长的调试环节(如参数修改、权限管理),针对性部署内部变量和权限模板;

2. 分层培训:为工程师提供MCGS Pro高级功能课程(如B站已上线20课时实战教程),为操作员定制“安全操作手册”;

3. 生态整合:结合百度智能云的AI分析能力(如光明电力大模型合作案例),将触摸屏数据接入企业级智能运维平台。

昆仑通态的此次升级,不仅是一次技术迭代,更标志着工业控制从“工具化”向“智能化”的范式转移。正如某汽车制造商的反馈:“过去我们追逐功能堆砌,现在终于体验到‘以简驭繁’的真正价值。”“卓越升级!昆仑通态触摸屏软件智能操控新境界全面突破”这一目标,正在全球工厂中转化为可量化的生产力提升。